Laserteile entgraten für gratfreie Kanten und passgenaue Bauteile

Grate an Laserteilen blockieren Passungen, verursachen Ausschuss und bergen Verletzungsgefahr. Unsere Anlagen entgraten Laserteile automatisiert und liefern gratfreie Kanten mit hoher Wiederholgenauigkeit. So gelangen Ihre Bauteile ohne Nacharbeit direkt in die Montage.

Warum ist das Entgraten von Laserteilen wichtig?

Beim Schneiden von Stahl, Edelstahl oder Aluminium mit dem Laser entstehen Grate und Oxidkanten. Diese führen in der Fertigung zu klaren Nachteilen:

-

Ungenaue Passungen: Bauteile klemmen und lassen sich nicht sauber montieren.

- Verletzungsrisiko: Scharfe Kanten erhöhen die Gefahr von Schnittverletzungen.

-

Störungen im Prozess: Grate beschädigen Werkzeuge in nachgelagerten Bearbeitungen.

- Optische Mängel: Sichtteile wirken ungleichmäßig und verlieren an Wertigkeit.

Ein kontrollierter Prozess zum Laserteile entgraten ist notwendig, um montagefertige Bauteile ohne Zusatzschritte zu sichern.

Welche Methoden gibt es zum Laserteile entgraten?

Laserteile entstehen mit typischen Graten an Schnittkanten und Durchbrüchen. Diese erfordern Verfahren, die auf Schnittflächen und feine Konturen abgestimmt sind. Die wichtigsten Methoden sind:

Bürsten

Bürsten entfernen feine Grate an den Schnittkanten von Laserteilen. Sie verrunden die Kanten leicht und verbessern die Haptik der Bauteile.

Schleifen

Mit Schleifscheiben oder Bändern lassen sich stärkere Grate an Laserschnitten abtragen. Das Verfahren erzeugt glatte Schnittflächen und sorgt für ein einheitliches Erscheinungsbild.

Fräsen

Fräser kommen bei dickeren Blechen oder komplexen Konturen zum Einsatz. Sie bearbeiten auch Ausbrüche und innere Konturen, die mit Bürsten oder Schleifen schwer erreichbar sind.

Senken

Ein Entgratsenker entfernt Grate direkt an Bohrungen. Dadurch entstehen saubere Kanten, die die Montage erleichtern und die Dichtflächen verbessern.

Thermisches Entgraten (TEM)

Bei Laserteilen mit vielen Schnittdurchbrüchen verbrennt das Verfahren die Grate gleichzeitig an allen Kanten. Auch verdeckte Stellen lassen sich so in einem einzigen Schritt sauber bearbeiten.

Elektrochemisches Entgraten (ECM)

ECM löst die Grate durch einen elektrochemischen Prozess ab. Das Verfahren eignet sich besonders für dünnwandige Laserteile mit feinen Strukturen und verhindert Maßabweichungen.

Gleitschleifen (Trowalisieren)

Im Gleitschleifen bewegen sich Laserteile mit Schleifkörpern in einem Behälter. Das Ergebnis sind gleichmäßige Kantenbilder und eine verbesserte Oberfläche der Bauteile.

Strahlen

Strahlen entfernt Grate auf großen Flächen und erzeugt ein homogenes Oberflächenbild. Je nach Strahlmittel lassen sich dekorative Effekte oder haftfähige Strukturen für weitere Bearbeitungsschritte erzielen.

Die Wahl des Verfahrens hängt immer von Bauteilgeometrie, Material und Qualitätsanforderung ab. Wichtig ist außerdem, wie sich der Prozess in die bestehende Fertigung integrieren lässt. In vielen Fällen kombiniert eine automatisierte Anlage mehrere Methoden in einem Ablauf und erzielt dadurch ein konstantes Ergebnis.

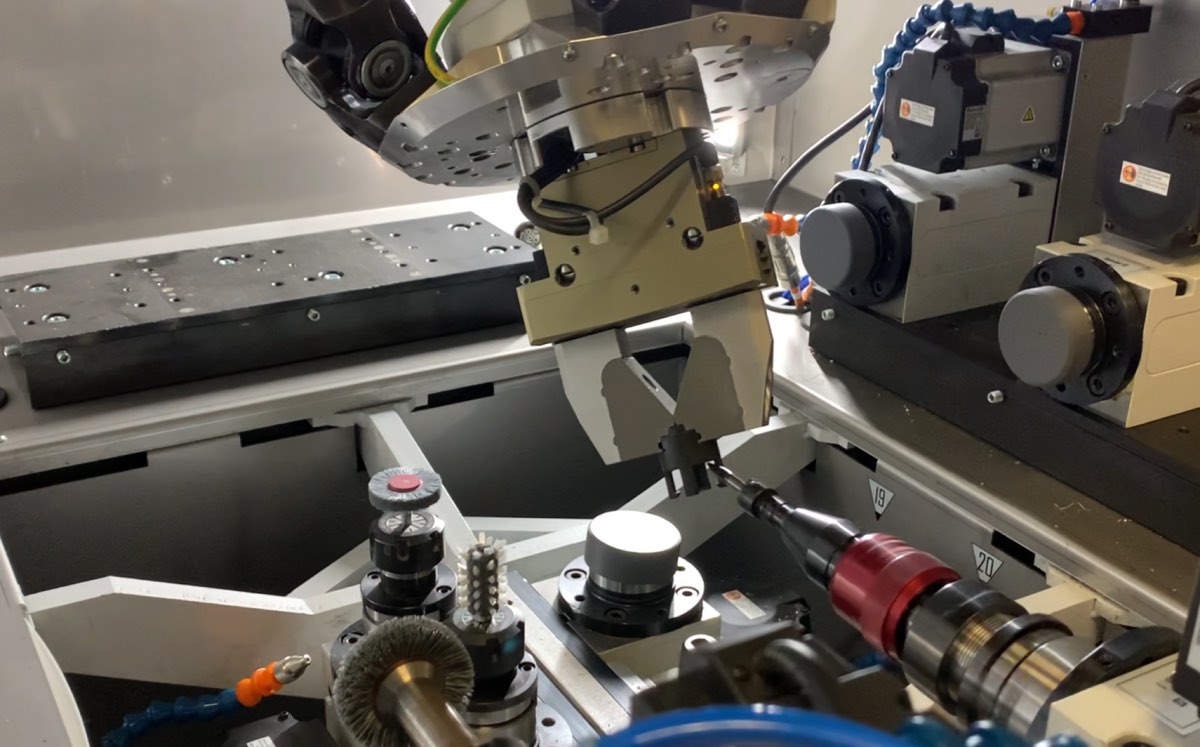

Automatisiertes Laserteile entgraten mit gKteso

Unsere Anlagen erfassen Geometrien, wählen automatisch das passende Werkzeug und bearbeiten definierte Kantenbereiche. Damit sichern Sie gleichbleibende Ergebnisse bei komplexen Konturen und wechselnden Serien.

Technische Merkmale unserer Anlagen

- Exakte Konturbearbeitung: Die fünfachsige Bearbeitung ermöglicht sauberes Entgraten an Außenkanten, Bohrungen und Innenausschnitten.

- Arbeitsraum mit Flexibilität: Mit 500 x 500 x 300 Millimetern bearbeiten Sie kleine Teile ebenso wie großformatige Bleche.

- Kombinierte Bearbeitungsschritte: Entgraten, Bürsten, Markieren oder Rückseitenbearbeitung laufen in einem abgestimmten Ablauf.

- Konstante Prozessführung: Sensoren überwachen die Bearbeitung kontinuierlich und stellen gleichbleibende Ergebnisse sicher.

Unsere Anlagen sind für die Bearbeitung von Stahl, Edelstahl, Aluminium und anderen NE Metallen ausgelegt.

Welche Vorteile bietet das maschinelle Entgraten?

Montagefertige Ergebnisse

Die Maschine liefert Bauteile mit gratfreien Kanten, die Sie direkt montieren. Das spart Nacharbeit, beschleunigt Abläufe und reduziert Fehlerquellen.

Lückenlose Dokumentation

Alle Messergebnisse stehen digital zur Verfügung und dienen als Nachweis für Freigaben sowie als Sicherheit bei Audits. Abweichungen erkennt das System sofort.

Höhere Stückzahl pro Schicht

Rundtische und Wechseltische verkürzen Nebenzeiten und halten die Bearbeitung im Fluss. Dadurch steigt die Zahl fertig entgrateter Laserteile pro Schicht deutlich.

Niedrigere Stückkosten

Saubere Bearbeitungspfade reduzieren den Werkzeugverschleiß und verlängern die Standzeiten. Gleichzeitig sinkt der Ausschuss, sodass die Kosten pro Teil dauerhaft geringer ausfallen.

Unsere Entgratmaschinen im Überblick

Wir analysieren Ihre Bauteile gemeinsam mit Ihnen und entwickeln ein kostenfreies Konzept. Senden Sie uns Zeichnungen, Fotos oder Musterteile.

DS Base

Die DS Base eignet sich für kleine bis mittlere Serien und vereint mehrere Arbeitsschritte in einem Prozess. Sie entgratet, bürstet, verrundet, schneidet Gewinde und bearbeitet Passungen ohne zusätzliche Nebenzeiten. Der kompakte Aufbau ermöglicht die einfache Integration in bestehende Fertigungslinien. Mit bis zu 16 Stationen und einem Arbeitsraum von 500 x 500 x 300 Millimetern deckt die Anlage viele Geometrien ab. Die fünfachsige Bearbeitung sorgt für gleichbleibende Ergebnisse und kurze Umrüstphasen.

DS Integrated

Die DS Integrated ist auf Serienfertiger mit hohen Stückzahlen und komplexen Bauteilen ausgelegt. Sie verbindet Entgraten, Bürsten, Messen, Markieren, Rückseitenbearbeitung und optionales Sandstrahlen zu einem durchgängigen Ablauf. Ein Rundtisch oder Wechseltisch verkürzt die Nebenzeiten und steigert die Ausbringung. Mit bis zu 16 Stationen und einem Arbeitsraum von 500 x 500 x 300 Millimetern bearbeitet sie auch anspruchsvolle Geometrien. Die Anlage ist sowohl für Nass- als auch für Trockenbearbeitung ausrüstbar und lässt sich über automatische Zuführungen nahtlos in bestehende Linien integrieren.

So läuft das Laserteile entgraten ab

Im ersten Schritt legt ein Bediener das Werkstück ein oder ein Zuführsystem übernimmt die Positionierung. Sensoren erfassen die Kontur und definieren die Bearbeitungsstrategie. Bürsten, Fräser oder Schleifscheiben entfernen Grate an Außenkanten, Bohrungen und Innenbereichen.

Danach folgt die Feinbearbeitung: Die Maschine verrundet die Kanten, glättet die Oberflächen und reinigt das Bauteil. Scanner und Messtaster prüfen die Qualität inline und dokumentieren die Ergebnisse. Montagefertige Laserteile gelangen ohne Nacharbeit in den nächsten Prozessschritt.

gKteso Ihr Partner für das Entgraten von Laserteilen

Sie möchten Drehteile entgraten und montagefertig übergeben?

Wir begleiten Ihr Projekt von der Analyse bis zur Serienfertigung. Dazu gehören Machbarkeitsstudien, Prozessplanung mit Bemusterung, Integration in Ihre Fertigungslinie und Schulungen für Ihr Team. Wir binden Spanntechnik, Materialfluss und Qualitätskontrolle in die Anlage ein.

Nach der Inbetriebnahme unterstützen wir Sie mit Service, Ersatzteilen und Prozessoptimierungen. Mit über 30 Jahren Erfahrung entwickeln wir Lösungen für das Laserteile entgraten, die Ihre Fertigung nachhaltig stabilisieren.

Wir prüfen Ihre Teile, erstellen ein Konzept und zeigen Ihnen, wie automatisiertes Laserteile entgraten Ihre Produktion stärkt.