Stanzteile entgraten für gratfreie Montageflächen

Grate an Stanzteilen blockieren die Montage und erzeugen Ausschuss. Wir von gKteso entgraten Ihre Stanzteile automatisiert direkt in der Linie, sodass gratfreie Montageflächen ohne Nacharbeit entstehen und Ihre Teile sofort einsatzbereit in den nächsten Prozessschritt gelangen.

Warum ist das Entgraten von Stanzteilen wichtig?

Beim Stanzen entstehen zwangsläufig Grate an Schnittkanten, Bohrungen oder Passflächen. Diese kleinen Überstände verursachen große Probleme in der Fertigung.

-

Montagefehler: Bauteile fügen sich nicht sauber, Verbindungen sitzen schief und Prozesse verzögern sich.

-

Verletzungsgefahr: Scharfe Kanten schneiden in Handschuhe oder Haut und erhöhen den Aufwand für Schutzmaßnahmen.

-

Werkzeugschäden: Grate verkürzen die Standzeit von Schneidplatten und Spannmitteln in Folgeprozessen.

- Optische Mängel: Sichtbare Grate wirken ungleichmäßig und erfüllen keine Anforderungen an hochwertige Oberflächen.

- Ausschussquote: Unsaubere Dichtflächen oder beschädigte Teile landen im Ausschuss und treiben die Kosten nach oben.

Um die Qualität und Stabilität des Prozesses zu garantieren, ist es daher entscheidend, einen klaren Entgratungsprozess für Stanzteile zu definieren.

Welche Methoden gibt es zum Stanzteile entgraten?

Stanzteile lassen sich auf verschiedene Arten entgraten. Welche Methode passt, hängt von Material, Geometrie und gewünschtem Ergebnis ab. In der Praxis kommen vor allem diese Verfahren zum Einsatz:

Bürsten

Rotierende Bürsten entfernen kleine Grate an Flächen und Kanten. Sie verrunden leicht und eignen sich für Teile mit mittleren Anforderungen an die Oberfläche.

Schleifen

Schleifscheiben oder Bänder tragen stärkere Grate ab. Dieses Verfahren erzeugt glatte Oberflächen und eignet sich auch für größere Flächen.

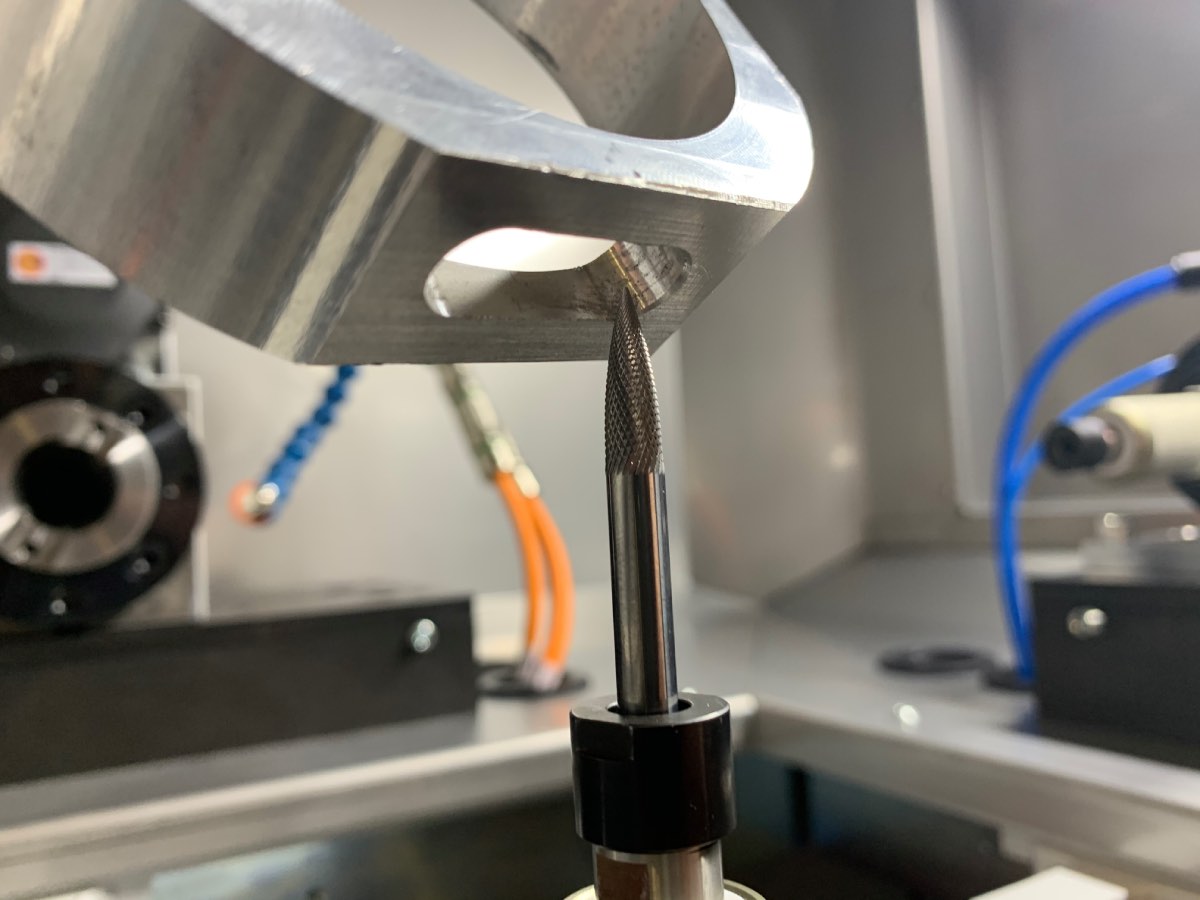

Fräsen

Fräser beseitigen Grate an komplexen Geometrien. Auch tiefe Bohrungen oder schwer erreichbare Bereiche lassen sich so bearbeiten.

Senken

Ein Entgratsenker entfernt Grate an Bohrungen. Dadurch entstehen saubere Kanten, die Dichtheit und Passgenauigkeit verbessern.

Thermisches Entgraten (TEM)

Eine kontrollierte Gasexplosion entfernt Grate gleichzeitig an allen Kanten und Innenflächen. Das Verfahren erreicht schwer zugängliche Bereiche und eignet sich besonders für komplexe Stanzteile in Serie.

Elektrochemisches Entgraten (ECM)

Ein elektrochemischer Prozess löst Grate ab, ohne das Grundmaterial mechanisch zu verändern. Dadurch eignet sich ECM für filigrane Konturen, enge Toleranzen und Bauteile mit empfindlichen Geometrien.

Gleitschleifen (Trowalisieren)

Im rotierenden Behälter bewegen sich Schleifkörper zusammen mit den Stanzteilen. So entstehen gleichmäßige Kantenbilder, verbesserte Oberflächenstrukturen und eine optisch saubere Bauteilqualität.

Strahlen

Mit Glasperlen, Sand oder Korund lassen sich Grate großflächig entfernen. Zusätzlich entsteht ein homogenes Oberflächenbild.

Jede Methode bringt eigene Stärken und Grenzen mit. Entscheidend bleibt, wie die Stanzteile im weiteren Prozess zum Einsatz kommen. Automatisierte Lösungen kombinieren mehrere Verfahren in einer Linie.

Automatisiertes Stanzteile entgraten mit gKteso

Unsere Systeme erfassen jedes Bauteil automatisch, analysieren die Geometrie und wählen die passende Strategie. Werkzeuge arbeiten entlang definierter Bahnen, wodurch alle Teile ein gleichmäßiges Ergebnis erhalten. So entfallen manuelle Nacharbeiten, die Qualität steigt und die Taktzeit bleibt stabil.

Technische Merkmale unserer Anlagen

- Gleichmäßige Kantenbilder: Fünfachsige Bearbeitung erreicht eine Wiederholgenauigkeit bis 0,05 Millimeter.

- Komplexe Bauteile: Konturen, Bohrungen und Innenausschnitte lassen sich in einem Ablauf vollständig entgraten.

- Flexibler Arbeitsablauf: Rundtisch oder Wechseltisch koppeln Beladen, Bearbeiten und Entnehmen in einem kontinuierlichen Prozess.

- Automatisierte Kontrolle: Scanner und Messtaster überwachen den Bearbeitungsvorgang und liefern digitale Prozessdaten.

Unsere Systeme eignen sich für Stahl, Edelstahl, Aluminium und weitere NE Metalle.

Welche Vorteile bietet das maschinelle Entgraten?

Montagefertige Stanzteile

Nach dem Entgraten sind alle Flächen sauber und Bauteile laufen direkt montagefertig in den nächsten Prozessschritt. Dadurch entfällt das zeitintensive manuelle Nacharbeiten.

Planbare Qualität

Einheitliche Abläufe und dokumentierte Messdaten sichern Freigaben und erleichtern Audits. Abweichungen erkennt das System sofort, sodass fehlerhafte Teile nicht weiterlaufen.

Stabiler Produktionsfluss

Parallele Abläufe halten die Fertigung im Takt und minimieren Stillstände. So steigt die Zahl entgrateter Teile pro Schicht, ohne dass zusätzliche Anlagen erforderlich sind.

Geringere Kosten pro Teil

Längere Werkzeugstandzeiten und weniger Ausschuss senken die laufenden Kosten. Gleichzeitig reduziert sich der Personalaufwand, da die Teile montagefertig aus der Maschine kommen.

Unsere Entgratmaschinen im Überblick

Gemeinsam mit Ihnen erarbeiten wir ein maßgeschneidertes Konzept und nehmen Anpassungen der Anlage an Ihren Teilen und Abläufen vor. Wir entwickeln konkrete Optionen auf der Grundlage von Zeichnungen, Fotos oder Musterteilen.

DS Base

Die DS Base richtet sich an kleine bis mittlere Serien. Sie übernimmt Entgraten, Bürsten, Verrunden, Gewindeschneiden und Passflächenbearbeitung in einem Ablauf. Der kompakte Aufbau erlaubt eine einfache Integration in bestehende Linien. Bis zu 16 Stationen und ein Arbeitsraum von 500 x 500 x 300 Millimetern ermöglichen die Bearbeitung vieler Geometrien. Die fünfachsige Steuerung sichert gleichbleibende Ergebnisse und kurze Umrüstzeiten.

DS Integrated

Die DS Integrated wurde für große Stückzahlen und wechselnde Geometrien entwickelt. Sie kombiniert Entgraten, Bürsten, Messen, Markieren und Rückseitenbearbeitung in einem durchgängigen Prozess. Ein Rundtisch oder Wechseltisch senkt die Nebenzeiten deutlich. Mit bis zu 16 Stationen und einem Arbeitsraum von 500 x 500 x 300 Millimetern deckt die Maschine auch komplexe Bauteile ab. Sie ist für Nass- oder Trockenbearbeitung konfigurierbar und lässt sich durch automatische Zuführungen direkt in Linien einbinden.

So läuft das Stanzteile entgraten ab

gKteso Ihr Partner für das Entgraten von Stanzteilen

Sie möchten Stanzteile mit sauberen Kanten in die Montage geben?

Wir begleiten Sie von der Analyse über die Bemusterung bis zur Serienintegration. Dazu zählen Prozessplanung, Konzeptentwicklung, Integration in Ihre Linie und Schulungen für Ihr Team. Dabei berücksichtigen wir Spanntechnik, Materialfluss und Qualitätssicherung in jedem Projekt.

Nach der Inbetriebnahme sichern wir Ihre Fertigung mit Ersatzteilen, Service und Prozessoptimierungen ab. Mit mehr als 30 Jahren Erfahrung entwickeln wir Lösungen, die Ihre Fertigung stabil halten und Ihre Produktqualität langfristig sichern.

Wir prüfen Ihre Teile, erstellen ein Konzept und zeigen Ihnen, wie automatisiertes Stanzteile entgraten Ihre Abläufe stärkt.