Drehteile entgraten für montagefertige Kanten ohne Nacharbeit

Grate an Drehteilen führen zu Passproblemen, erhöhen den Ausschuss und bringen Abläufe ins Stocken. Unsere Lösungen helfen dabei, Drehteile automatisiert zu entgraten. So gelangen Ihre Teile montagefertig direkt aus der Maschine in den nächsten Arbeitsschritt und benötigen keine manuelle Nacharbeit.

Warum ist das Entgraten von Drehteilen wichtig?

Drehteile entstehen häufig mit Graten an Bohrungen, Kanten oder Passungen. Diese kleinen Überstände haben große Auswirkungen auf die Fertigung:

-

Montagefehler: Passungen sitzen nicht exakt, Bauteile lassen sich nur schwer fügen und die Montage verzögert sich.

-

Gefahr beim Handling: Scharfe Kanten verletzen Mitarbeitende und erfordern zusätzliche Schutzmaßnahmen.

- Werkzeugverschleiß: Grate beschädigen Schneiden und Spannmittel in Folgeprozessen. Dadurch sinken die Standzeiten und die Kosten steigen.

-

Optische Mängel: Bauteile mit sichtbaren Graten wirken ungleichmäßig und erfüllen keine Qualitätsansprüche.

- Ausschuss: Beschädigte Teile oder fehlerhafte Dichtflächen erhöhen den Ausschuss und stören geplante Abläufe.

Ein klar definierter Prozess für das Drehteile entgraten ist daher entscheidend, um Qualität und Prozessstabilität sicherzustellen.

Welche Methoden gibt es zum Drehteile entgraten?

Drehteile lassen sich auf unterschiedliche Weise entgraten. Die Wahl hängt von Geometrie, Material und gewünschtem Ergebnis ab. In der Praxis kommen vor allem diese Verfahren zum Einsatz:

Bürsten

Rotierende Bürsten entfernen kleine Grate an Kanten und Flächen. Sie verrunden Kanten leicht und eignen sich für Bauteile mit mittleren Anforderungen an die Oberfläche.

Schleifen

Mit Schleifscheiben oder Bändern entfernen Sie stärkere Grate. Dieses Verfahren liefert glatte Oberflächen und eignet sich auch für größere Flächen.

Fräsen

Fräser beseitigen Grate an komplexen Geometrien. So lassen sich auch tiefe Bohrungen oder schwer zugängliche Bereiche sicher bearbeiten.

Senken

Ein Entgratsenker entfernt Grate direkt an Bohrungen. Dadurch entsteht eine saubere Kante, die das Fügen und Dichten verbessert.

Thermisches Entgraten (TEM)

Eine kontrollierte Gasexplosion verbrennt Grate gleichzeitig an allen Stellen. Dieses Verfahren eignet sich für Bauteile mit vielen Innenkanten und schwer zugänglichen Bereichen.

Elektrochemisches Entgraten (ECM)

Hier löst ein elektrochemischer Prozess den Grat ab, ohne das Grundmaterial mechanisch zu belasten. Diese Methode eignet sich für filigrane Konturen und Bauteile mit engen Toleranzen.

Gleitschleifen (Trowalisieren)

In einem Behälter bewegen sich Schleifkörper zusammen mit den Drehteilen. Dieses Verfahren liefert gleichmäßige Kantenbilder und verbessert gleichzeitig die Oberflächenstruktur.

Strahlen

Mit Sand, Glasperlen oder anderen Medien entfernen Sie Grate auf großen Flächen. Zusätzlich entsteht eine homogene Oberfläche.

Jede Methode hat eigene Vorteile. Entscheidend sind die Anforderungen an die Drehteile und die Einbindung des Prozesses in die Fertigung. Automatisierte Lösungen verbinden oft mehrere dieser Verfahren in einem Ablauf.

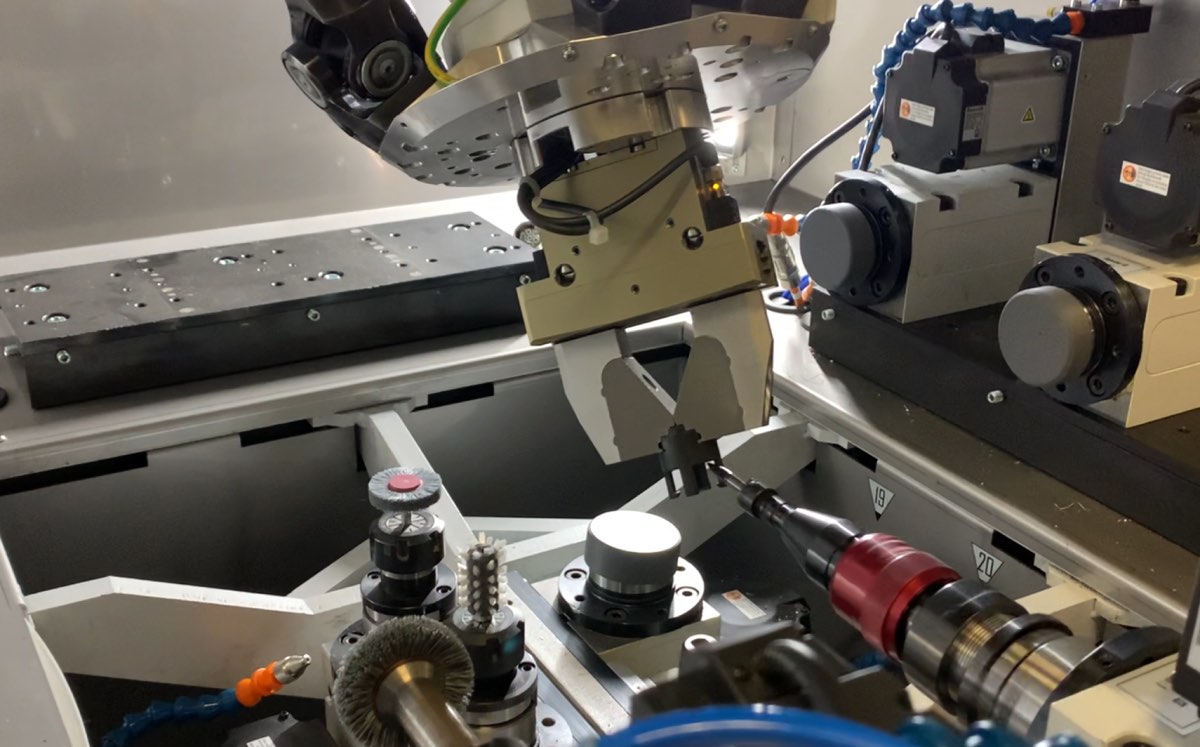

Automatisiertes Drehteile entgraten mit gKteso

Unsere Anlagen erfassen die Geometrie, legen die Bearbeitungsstrategie fest und wählen das passende Werkzeug. Die Bearbeitung erfolgt entlang vordefinierter Pfade, sodass jedes Bauteil ein gleichmäßiges Ergebnis erhält. Das gilt für alle Serien, Werkstoffe und Geometrien.

Technische Merkmale unserer Anlagen

- Gleichbleibende Kantenbilder: Die fünfachsige Bearbeitung mit 0,05 Millimeter Wiederholgenauigkeit sorgt dafür, dass jedes Bauteil ein konstantes Kantenbild erhält.

- Komplexe Bauteile im Griff: Von Außenkonturen über Bohrungen bis zu Innenausschnitten entgratet die Maschine auch schwer zugängliche Bereiche vollständig.

- Flexible Automatisierung: Rundtisch oder Wechseltisch koppeln Beladen, Bearbeiten und Entnehmen in einem stabilen Ablauf.

- Einfache Integration: Die Maschinen lassen sich problemlos in bestehende Fertigungslinien einbinden und unterstützen damit den durchgängigen Produktionsfluss.

Unsere Systeme bearbeiten Stahl, Edelstahl, Aluminium und weitere NE Metalle.

Welche Vorteile bietet das maschinelle Entgraten?

Montagefertige Ergebnisse

Die Maschinen liefern Drehteile mit sauberen Kanten, die Sie sofort weiterverarbeiten. Manuelle Nacharbeit entfällt, Sie gewinnen wertvolle Zeit und vereinfachen Ihre Abläufe.

Sichere Qualität

Alle Teile laufen durch denselben Prozess mit lückenloser Dokumentation. Abweichungen erkennt das System sofort, wodurch Freigaben und Audits ohne zusätzlichen Prüfaufwand möglich sind.

Hoher Durchsatz

Parallel ablaufende Prozesse wie Beladen, Bearbeiten und Entnehmen reduzieren Stillstandzeiten deutlich. Dadurch steigt die Zahl bearbeiteter Drehteile pro Schicht, ohne dass zusätzliche Anlagen nötig sind.

Wirtschaftlichkeit im Betrieb

Definierte Bearbeitungspfade schonen Werkzeuge und verlängern die Standzeiten. Die Kosten pro Teil sinken, weil die Maschine den Ausschuss reduziert und die Nacharbeit vermeidet.

Unsere Entgratmaschinen im Überblick

Wir entwickeln mit Ihnen ein individuelles Konzept und passen die Anlage an Ihre Teile und Abläufe an. Auf Basis von Zeichnungen, Fotos oder Musterteilen erarbeiten wir konkrete Optionen.

DS Base

Die DS Base ist ideal für kleine bis mittlere Serien. Sie entgratet, bürstet, verrundet, schneidet Gewinde und bearbeitet Passungen in einem einzigen Prozess. Der kompakte Aufbau erlaubt die Integration in bestehende Linien. Mit bis zu 16 Stationen und einem Arbeitsraum von 500 x 500 x 300 Millimetern bearbeitet sie unterschiedlichste Geometrien. Die fünfachsige Bearbeitung stellt dabei eine konstante Qualität sicher und ermöglicht kurze Umrüstzeiten.

DS Integrated

Die DS Integrated richtet sich an Serienfertiger mit hohen Stückzahlen und variantenreichen Geometrien. Sie kombiniert Entgraten, Bürsten, Messen, Markieren, Rückseitenbearbeitung und optional Sandstrahlen in einem durchgängigen Ablauf. Dank Rundtisch oder Wechseltisch reduziert sich die Nebenzeit erheblich. Mit bis zu 16 Stationen und einem Arbeitsraum von 500 x 500 x 300 Millimetern deckt die Anlage auch komplexe Bauteile ab. Sie lässt sich für Nassbearbeitung oder Trockenbearbeitung konfigurieren und über automatische Zuführungen in bestehende Linien einbinden.

So läuft das Drehteile entgraten ab

Im ersten Schritt legt der Bediener das Bauteil ein oder ein Zuführsystem positioniert es. Sensoren erfassen die Geometrie und bestimmen die optimale Bearbeitungsstrategie. Drehteile entgraten erfolgt durch Bürsten, Schleifscheiben oder Fräser entlang der Außenkonturen und Innenbereiche.

Nach der Grobbearbeitung folgt die Feinbearbeitung. Die Maschine verrundet Kanten, glättet Oberflächen und reinigt das Werkstück. Scanner und Messtaster kontrollieren das Ergebnis inline und dokumentieren alle Daten. Am Ende verlässt das Bauteil die Anlage montagefertig und benötigt keine weitere Nacharbeit.

gKteso Ihr Partner für das Entgraten von Drehteilen

Sie möchten Drehteile entgraten und montagefertig übergeben?

Wir begleiten Sie von der ersten Analyse bis zur Serienfertigung. Dazu gehören Machbarkeitsstudien, Prozessplanung mit Bemusterung, Integration in Ihre Fertigungslinie und Schulungen für Ihr Team. Wir berücksichtigen Spanntechnik, Materialfluss und Qualitätssicherung in jedem Projekt.

Nach der Inbetriebnahme unterstützen wir Sie mit Ersatzteilen, Service und Prozessoptimierungen. Mit über 30 Jahren Erfahrung entwickeln wir Lösungen, die Ihre Fertigung dauerhaft stabilisieren.

Wir prüfen Ihre Teile, erstellen ein Konzept und zeigen Ihnen, wie automatisiertes Drehteile entgraten Ihre Produktion stärkt.