Kunststoffteile entgraten: Alles Wichtige auf einen Blick!

Kunststoffteile entgraten: Gar nicht so einfach

Kunststoffteile haben nach der Herstellung oft nicht die gewünschten Oberflächen. Beim Spritzguss oder Fräsen entstehen häufig Grate, wie Fließnähte oder Abdrücke. Leider treten bei der Beseitigung dieser Grate häufig spezifische Herausforderungen auf. So können Sie oder Mitarbeitende empfindliche Materialien, wie weiche oder spröde Kunststoffe, leicht beschädigen, wenn sie nicht mit der passenden Technik arbeiten. Zudem stellen komplexe Geometrien oder schwer zugängliche Bereiche hohe Anforderungen an die Präzision der Entgratung.

Ein weiteres Problem ist die Kosteneffizienz: Manuelle Prozesse sind zeitintensiv und können die Produktionskosten erheblich steigern. Darüber hinaus ist es eine Herausforderung, bei großen Serienproduktionen gleichmäßige Ergebnisse zu erzielen.

Kunststoffteile entgraten: Präzision für TOP-Ergebnisse

Beim Entgraten werden störende Grate und Rückstände entfernt, die während der Herstellung von Kunststoffteilen entstehen. Dieser Schritt ist entscheidend, um eine optimale Oberflächenqualität, passgenaue Bauteile und eine sichere sowie funktionale Handhabung zu gewährleisten. Ob in der Automobilindustrie, Medizintechnik oder Verpackungsbranche – präzises Entgraten steigert nicht nur die Funktionalität, sondern auch die Ästhetik Ihrer Produkte.

Diese Vorteile haben Sie durch optimales Entgraten

Qualität und Sicherheit

Entfernen von scharfen Kanten und Graten, um Verletzungsgefahr zu minimieren und die Passgenauigkeit zu verbessern.

Ästhetik und Funktionalität

Saubere Oberflächen sorgen für ein hochwertiges Erscheinungsbild und reibungslose Einsatzmöglichkeiten.

Reduzierung von Ausschuss

Fehlerfreie Bauteile reduzieren Produktionsabfälle und steigern die Effizienz.

Methoden und Technologien für das Entgraten von Kunststoff

Manuelles Entgraten

Beim manuellen Entgraten entfernen Fachkräfte Grate von Kunststoffteilen mit Handwerkzeugen wie Entgratmessern, Feilen oder Schleifpads. Der Prozess erfordert hohe Präzision und wird oft bei kleineren Stückzahlen oder Prototypen angewendet, da er flexibel auf verschiedene Formen und Materialien eingehen kann.

Dieses Verfahren eignet sich besonders für kleine Serien, Einzelstücke oder Prototypen, bei denen Anpassungsfähigkeit und Detailgenauigkeit erforderlich sind. Es wird auch bei Bauteilen mit empfindlichen Bereichen oder komplexen Geometrien genutzt.

Vor- und Nachteile des manuellen Entgraten

- Zeitintensiv und personalaufwendig.

- Nicht geeignet für große Serienproduktionen.

- Hohe Flexibilität bei der Bearbeitung.

- Geringe Investitionskosten, da keine Maschinen benötigt werden.

Mechanisches Entgraten

Mechanisches Entgraten erfolgt mit automatisierten Maschinen wie Fräsanlagen, Schleifbändern oder rotierenden Bürsten. Die Maschinen entfernen die Grate durch mechanische Bearbeitung, oft mit programmierbaren Einstellungen für gleichbleibend präzise Ergebnisse. Dieses Verfahren ist besonders effizient für größere Produktionsmengen.

Mechanisches Entgraten ist ideal für mittlere bis große Serienproduktionen, bei denen gleichmäßige Geometrien und eine hohe Bearbeitungsgeschwindigkeit gefragt sind.

Vor- und Nachteile des mechanischen Entgraten

- Hohe Anschaffungskosten für die Maschinen.

- Weniger flexibel bei unregelmäßigen oder komplexen Formen.

- Schnelle Bearbeitung und hohe Präzision.

- Gute Wiederholbarkeit bei gleichartigen Bauteilen.

Thermisches und chemisches Entgraten

Beim thermischen Entgraten wird ein Gasgemisch in einer Kammer entzündet, das überschüssiges Material an den Graten schmilzt oder verbrennt. Chemisches Entgraten nutzt spezielle Chemikalien, die gezielt die Grate lösen, ohne das Bauteil selbst zu beschädigen. Beide Verfahren eignen sich besonders für Bauteile mit schwer zugänglichen Stellen oder komplexen Geometrien.

Diese Verfahren werden bei großen Stückzahlen oder Bauteilen mit filigranen oder schwer erreichbaren Geometrien eingesetzt. Sie sind ideal für Anwendungen, bei denen eine gleichmäßige Bearbeitung wichtig ist.

Vor- und Nachteile des mechanischen Entgraten

- Höhere Betriebskosten.

- Aufwendige Sicherheits- und Umweltauflagen.

- Präzise Ergebnisse, auch bei komplexen Formen.

- Gleichmäßige Bearbeitung bei Serienproduktion.

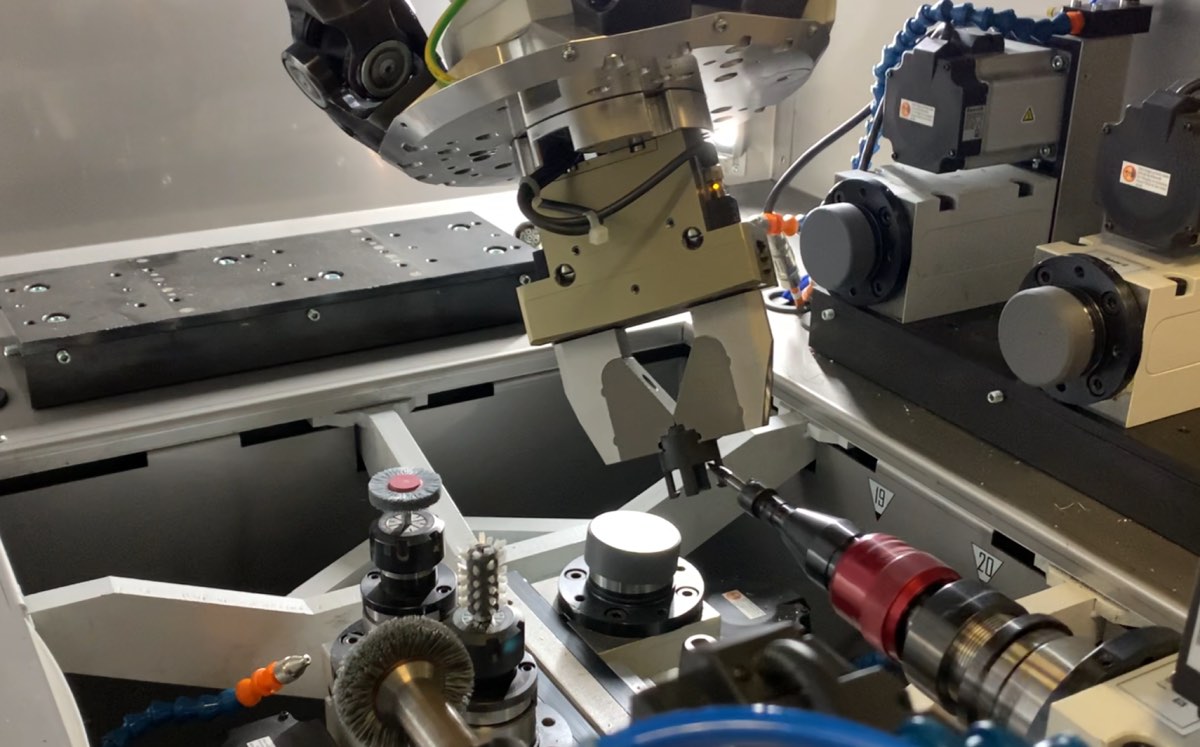

Entgraten mit Robotern

Roboter entgraten Kunststoffteile mithilfe von rotierenden Werkzeugen, Bürsten oder Lasern. Die Bewegungen und Werkzeuge sind programmiert, sodass der Prozess automatisch und gleichmäßig abläuft. Roboter können für verschiedene Bauteilformen konfiguriert werden, wodurch eine hohe Flexibilität und Präzision erreicht wird.

Das robotergestützte Entgraten eignet sich besonders für große Serienproduktionen, bei denen konsistente Qualität und Effizienz gefragt sind. Es ist ideal für Unternehmen, die auf Automatisierung setzen, um Kosten zu reduzieren.

Vor- und Nachteile des mechanischen Entgraten

- Hoher Investitionsaufwand für die Anschaffung.

- Eingeschränkte Flexibilität bei Einzelstücken oder sehr variierenden Geometrien.

- Hohe Effizienz und Wiederholgenauigkeit.

- Reduzierung der Arbeitskosten durch Automatisierung.

Wasserstrahl-Entgraten

Ein Hochdruck-Wasserstrahl wird auf die Oberfläche des Kunststoffteils gerichtet, um Grate durch die Kraft des Wassers zu entfernen. Dabei kommt es zu keiner mechanischen Belastung des Bauteils, was besonders bei empfindlichen Materialien von Vorteil ist.

Dieses Verfahren wird häufig bei Bauteilen mit komplexen Geometrien oder empfindlichen Oberflächen eingesetzt, bei denen mechanische Verfahren ungeeignet sind.

Vor- und Nachteile des mechanischen Entgraten

- Hoher Wasserverbrauch.

- Nicht für alle Materialien geeignet.

- Schonende Bearbeitung ohne mechanische Belastung.

- Effektiv bei schwer zugänglichen Stellen.

Ultraschall-Entgraten

Das Kunststoffteil wird in ein Flüssigkeitsbad gelegt, das durch Ultraschallschwingungen aktiviert wird. Diese Schwingungen lösen die Grate sanft von der Oberfläche. Das Verfahren ist besonders schonend und wird für filigrane oder empfindliche Bauteile verwendet.

Ultraschall-Entgraten ist ideal für kleine, filigrane Kunststoffteile oder Bauteile mit Mikrostrukturen, wie sie in der Medizintechnik häufig vorkommen.

Vor- und Nachteile des mechanischen Entgraten

- Begrenzte Anwendungsmöglichkeiten bei größeren Bauteilen.

- Relativ zeitaufwendig.

- Materialschonend und präzise.

- Geeignet für empfindliche und filigrane Bauteile.

Laser-Entgraten

Ein Laserstrahl wird präzise auf die Grate gerichtet und verdampft diese durch hohe Temperaturen. Dieses Verfahren ist berührungslos und daher besonders materialschonend.

Laser-Entgraten eignet sich hervorragend für Mikrobauteile, sehr filigrane Geometrien oder Anwendungen, die höchste Präzision erfordern, z. B. in der Elektronik- oder Medizintechnik.

Vor- und Nachteile des mechanischen Entgraten

- Hohe Kosten für die Laseranlage.

- Nicht geeignet für größere Grate oder Massenproduktionen.

- Höchste Präzision und Materialschonung.

- Keine mechanische Belastung des Bauteils.

Kunststoffteile selbst entgraten mit Maschinen von gKteso

Die Entgratungsmaschinen von gKteso bieten Ihnen präzise und effiziente Lösungen für das Entgraten von Kunststoffteilen. Mit Technologien wie Trocken- und Nassentgraten entfernen sie Grate zuverlässig und sorgen für saubere Kanten und perfekte Oberflächen. Dank hoher Wiederholgenauigkeit und flexibler Materialkompatibilität eignen sich die Maschinen sowohl für kleine als auch große Serien.

Automatisierungsoptionen steigern die Effizienz und reduzieren den Ausschuss. Gleichzeitig verbessern die robusten und wartungsfreundlichen Konstruktionen die Langlebigkeit Ihrer Fertigungslinie. Mit intuitiven Bedienoberflächen lassen sich die Maschinen einfach integrieren und flexibel an Ihre Anforderungen anpassen. Vertrauen Sie auf deutsche Qualität für maximale Präzision und Effizienz.

5 praktische Tipps fürs Entgraten von Kunststoffteilen

1.Das richtige Verfahren wählen

Überlegen Sie, welches Entgratungsverfahren zu Ihren Anforderungen passt. Für kleine Stückzahlen eignet sich manuelles Entgraten, während mechanische oder robotergestützte Verfahren bei größeren Serien effizienter sind.

2.Materialeigenschaften berücksichtigen

Beachten Sie die spezifischen Eigenschaften des Kunststoffs. Spröde Materialien erfordern schonende Verfahren wie Wasserstrahl– oder Ultraschallentgraten, während robuste Kunststoffe mechanisch bearbeitet werden können.

3.Grate frühzeitig minimieren

Optimieren Sie Ihre Fertigungsprozesse, um übermäßige Gratbildung bereits bei der Herstellung zu vermeiden. Präzise Werkzeuge und Einstellungen im Spritzguss oder Fräsen sind der erste Schritt.

4.Qualitätssicherung integrieren

Setzen Sie auf Maschinen mit integrierten Mess- oder Prüfsystemen. Diese erkennen Fehler direkt nach dem Entgraten und garantieren gleichbleibend hohe Qualität.

5.Mitarbeitende schulen

Eine gute Bedienung der Entgratungsmaschinen ist entscheidend. Investieren Sie in Schulungen, um sicherzustellen, dass Ihr Team die Geräte optimal nutzt und die gewünschten Ergebnisse erzielt.

gKteso Ihr Partner für das Entgraten von Kunststoffteilen

Sie möchten Kunststoffteile entgraten und diese montagefertig einsetzen?

Wir begleiten Ihr Projekt von der Analyse bis zur Serienfertigung. Dazu gehören Machbarkeitsstudien, eine abgestimmte Prozessplanung mit Musterteilen, die Integration in Ihre Fertigungslinie sowie praxisnahe Schulungen für Ihr Team. Spanntechnik, Materialfluss und Qualitätskontrolle beziehen wir direkt in die Anlage ein, damit alle Abläufe reibungslos zusammenlaufen.

Nach der Inbetriebnahme stehen wir Ihnen mit Ersatzteilen, Service und Prozessoptimierungen zur Seite. Mit über 30 Jahren Erfahrung kombinieren wir technisches Wissen mit praxisnahen Lösungen, die speziell auf das Entgraten von Kunststoffteilen ausgelegt sind.

Wir prüfen Ihre Bauteile, entwickeln ein individuelles Konzept und zeigen Ihnen, wie automatisiertes Kunststoffteile entgraten Ihre Produktion langfristig verbessert.